Как я сделал контактную зимнюю велообувь

Достаточно много написано в Сети о причинах, побуждающих велотуристов самостоятельно изготавливать контактную обувь для осенне-зимнего периода. Это, прежде всего: стоимость брендованной зимней обуви, неудобство эксплуатации (протекает) и обслуживания (чистка от загрязнений например). Бахилы частично убирают последнюю проблему, но напрягают либо сползанием либо сложностью одевания.

Исходя их вышесказанного была поставлена цель интегрировать в зимние высокие ботинки велошипы. При этом обувь должна быть герметичной, легкоочищаемой, теплой и гигиеничной. При этом должен отсутствовать эффект парилки для стопы.

В Леруа были приобретены:

(1)сапоги со шнуровкой и вкладным меховым носком и толстой подошвой с протектором (1141руб).

Там же нашлась

(2)пара металических пластин 85*20мм и толщиной 2мм — для крепления гаек (3)+ пара металлических пластин 35*55мм и толщиной 2мм (либо из текстолита толщиной 4мм) в качестве площадок для шипов.

Из сапожной мастерской были добыты

(4)Две основные стельки из чепрака или полы (это такая толстая жесткая кожа толщиной 6-7мм). В основном используется для изготовления обуви на заказ. Возможно использование обувного картона толщиной 3мм — можно сложить вдвое.

(5)Сверло по металлу на 6мм.

(6)Пробойник (в Леруа есть набор) или сверло на 3 мм для подошвы.

(7)Четыре гайки М5 для приварки (желательно не из Леруа, ибо там металл не очень);

(8) Четыре гайки М5 для фиксации привариваемых гаек (можно из Леруа, ибо пофиг качество);

(9)Пара винтов под эти гайки длиной около 40мм_ для фиксации гаек перед привариванием к пластинам.

(10)клей (обувной подойдет)

Процесс:

- Размечаем керном по центру узких пластин(2) две точки на расстоянии 14мм друг от друга (для моих шипов именно такое расстояние между отверстиями под крепление).

- Сверлим по два отверстия в обеих пластинах(2) по 6мм.

- Закрепляем в этих отверстиях гайки(7) с помошью винтов (9) и дополнительных гаек (8).

- Отдаем эти пластины на приварку аргоном в автомастерскую. (Вместо приварки гаек возможно использование резьбовых клепок (см. фото).)

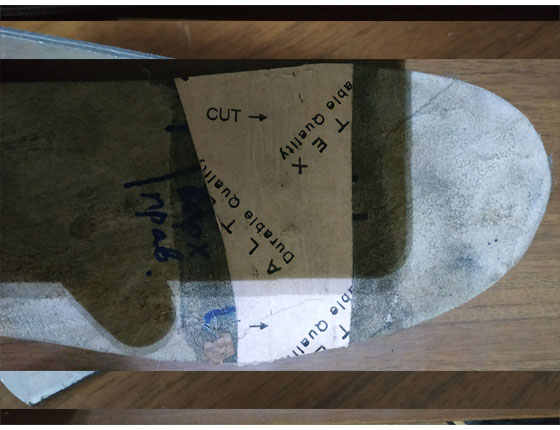

- На подошвах в месте крепления шипов срезаем протектор (использовал нож и/или гравер) и делаем площадку размером под пластины(3)35*55мм. Шипы должны быть смещены ближе к внутренней части обуви (чтобы оставалось расстояние от края подошвы до шатуна). Учитывая это, делаем центр площадок чуть смещенным к внутренней стороне подошв.

- Готовим и подгоняем под площадки в подошвах внешние пластины(3). Шипы будут стоять на них. Эти пластины служат для удобства вщелкивания шипов в педали. Исходя из этого сверлим пластины: расстояние между отверстиями 14мм, диаметр -6мм.

- Отмечаем (через отверствия в пластинах(3) метки на площадках подошв и пробиваем в каждой подошве по 2 отверстия диаметром 3-4мм (отверстия меньше винтов М5 по диаметру для герметичсности соединений).

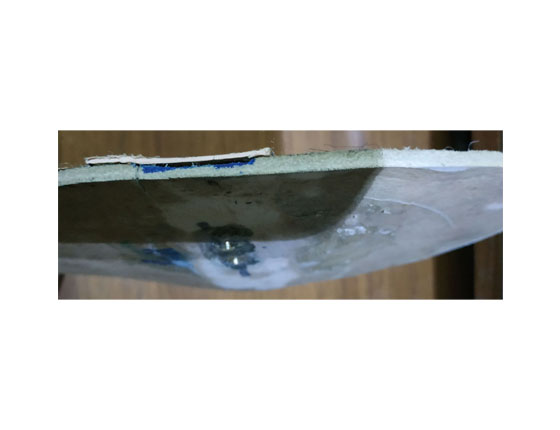

- Вставляем основные стельки (4) в ботинки. Серез подошвенные отверстия делаем отметки на вставленных стельках. Вынимаем и сверлим (пробиваем) в них по 2 отверстия + дополнительно отмечаем линии центров этих отверстий. Прикладываем пластины с гайками, отмечаем, делаем пазы в стельках. Для этого может использоваться острый нож.

- Пластины с приваренными гайками вставляем в пазы стелек(4), а сами стельки — в ботинки. Смещаем пластины относительно стелек до совпадения с отверстиями в подошвах. Закрепляем найденные позиции пластин на стельках маркером, вынимаем стельки и вклеиваем пластины клеем для обуви. Сверху закрываем пластины наклейкой тонкого картона или иного плотного материала(1-2мм) Теперь нагрузка на наши крепежные пластины будет проходить через основные стельки, распределяя нагрузку.

- Вставляем подготовленные стельки , и притягиваем к ним шипы через пластины(3) длинными винтами. Пластины(3) вдавятся в подошвы. Теперь, пока шипы притянуты, длинные винты нужно по одному заменить на более короткие (согласно толщине подошв) и качественные, со шляпкой под шестигранник. Допускается выступание винтов внутри обуви на 1-2мм — не мешает педалировать.

Основная стелька из чепрака с пазом и ответной пластиной

внутренности контактной обуви

Основная стелька из чепрака с пазом и ответной пластиной. Паз заклеен картоном

установка пластин из гетинакса под шипы на площадку со срезанным протектором

Пластина (ответная) для крепления шипов